La réactivité de l’industrie locale pour produire gel hydroalcoolique et masques de protection sanitaire a été saluée. RPE-OI franchit un pas de plus en s’installant dans la grande durée. Paul Soubaya fait le récit de ce projet monté en un temps record.

Le 8 février 2021, la décision tombe : les enfants doivent porter un masque dès le CP. Dix jours plus tard, Paul Soubaya, fondateur de Réunion Protection Environnement Océan Indien (RPE-OI) organise une conférence de presse pour annoncer que 700 000 masques pour enfants sont déjà sortis de la salle blanche de son atelier de production de masques, sur la ZAC Grand Canal à Saint-André… L’outil de production de RPE-OI a été adapté aux enfants. Une réactivité exemplaire. Mais derrière cette réactivité se profile surtout l’extrême rapidité avec laquelle l’entreprise RPE-OI elle-même a vu le jour. La société a été créée au mois de mai 2020. L’usine a commencé à tourner en septembre. Cinq mois plus tard !

En cinq mois, Paul Soubaya a monté une équipe, acheté des machines, surmonté les problèmes de maitrise technique, franchit toutes les étapes de la conformité sanitaire et de la réglementation administrative, formé du personnel, adapté des locaux et aménagé une « salle blanche » de production… Un record et une performance. Pour comprendre, il faut d’abord rappeler le parcours de Paul Soubaya, fondateur de la société Réunion Valorisation Environnement, spécialisée dans le recyclage des déchets d’équipement électrique et électronique. « Mon père était agriculteur, rappelle Paul Soubaya. La protection de la nature, il me l’a inculqué pendant toute ma jeunesse. Lorsque j’étais informaticien, je remplaçais les parcs informatiques des entreprises. C’est ainsi que j’ai été sensibilisé à la fin de vie de tous ces appareils usagés. J’ai créé RVE en 2006 sur une surface de 1000 mètres carrés avec deux salariés au départ. Aujourd’hui nous sommes 160 et nous occupons 26 000 mètres carrés. »

Le lancement du projet

En 2020, la pandémie. La question se pose de savoir comment équiper les 160 collaboratrices et collaborateurs de RVE en masques et gants de protection. En mars, Paul Soubaya est en vacances à l’étranger quand survient le premier confinement. « J’étais à la fenêtre de ma chambre d’hôtel et, soudain, je me suis demandé si ce n’était pas l’opportunité de créer une unité de fabrication de masques chirurgicaux. » Quinze jours après, il est de retour à la Réunion. Il s’informe, réunit son équipe d’encadrement, s’appuie en particulier sur les compétences de Liz Desmedt, responsable QSE (Qualité Sécurité Environnement) de RVE. « Créer une salle blanche, obtenir les certifications, trouver les machines, financer l’ensemble : techniquement, c’était possible. réglementairement aussi. Début avril, j’ai lancé le projet. »

Le produit est choisi et conçu : ce sera un masque à trois plis avec barrette nasale et élastique, cinq épaisseurs de tissu pour une filtration optimale, à usage unique, non médical. Les noms de la société et du produit, Faham, sont décidés en commun en réunion. Des locaux sont aménagés. Une salle blanche de 400 m² garantissant une atmosphère saine et certifiée est créée. « On est parti d’une page blanche avec la volonté de faire vite, mais bien. Nous avons aussitôt fait construire la salle de production. En juillet, les machines sont arrivées de Chine. Tout était écrit en chinois. Nous avons fait venir de métropole un consultant pendant trois mois pour les préparer et nous former. »

Parallèlement, RPE-OI a franchi toutes les étapes réglementaires l’autorisant à produire des masques de protection : efficacité du produit, gestion de la traçabilité, management de la sécurité sanitaire en salle blanche, norme européenne CE…

Le projet évolue

Produire des masques, c’est parfait, mais semble insuffisant pour pérenniser l’activité. Avec la pandémie, les avantages d’une économie plus circulaire prennent tout leur sens et Paul Soubaya et son équipe cherchent alors quels autres produits voisins trouveraient des débouchés et comment les fabriquer. Le projet d’entreprise s’oriente vers l’amont de la chaine de production, c’est-à-dire vers la production du tissu polypropylène servant à la confection des masques. Nouvelle salle aménagée, nouvel investissement en machines. RPE-OI est aujourd’hui le seul fabricant de masques local à produire sa manière première textile à partir de granulés de plastique. Avec ce tissu, l’entreprise a commencé à produire également une gamme d’équipements de protection individuelle (EPI) : différentes tailles de charlottes, des sur-chausses, des sur-blouses.

à la protection individuelle.

« L’objectif est de créer une activité durable, capable de répondre au besoin d’autonomie de la Réunion dans la fourniture d’équipements de protection individuelle, explique Paul Soubaya. Le besoin en masques pour adultes et pour enfants va durer. Et la demande locale d’EPI existe, entre entreprises agro-alimentaires, laboratoires d’analyse, laboratoires de recherche, collectivités, restauration scolaire, commerces, etc. Des entreprises et organismes qui les importaient jusqu’à présent. » Résultat : six mois après son lancement, RPE-OI produit 50 000 masques adultes par jour, 60 000 masques pour enfants, 70 000 sur-chausses, 20 000 charlottes et la production de sur-blouses commence ce mois-ci. L’activité démarre avec une dizaine de personnes, majoritairement recrutées en interne. A terme, elle devrait générer 20 à 25 emplois.

Que faire des masques usagés ?

Cette question, un spécialiste du recyclage ne pouvait pas ne pas se la poser. A l’heure actuelle, les masques de protection usagés finissent dans la poubelle grise, c’est-à-dire en décharge. Or, comme le sont d’autres plastiques, ce type de textile en plastique peut être recyclé : non pour produire de noyaux masques, mais pour d’autre usages. RPE-OI n’en est qu’à ses débuts, mais la fin de vie des masques et autres équipements de protection individuelle se situerait clairement à terme dans sa vocation. La première étape consisterait à organiser la collecte. Rien n’est encore décidé, mais Paul Soubaya dit réfléchir à des bornes de récupération qui seraient installées dans les écoles et les grandes surfaces. En résumé, RPE-OI n’a sûrement pas fini de nous étonner.

Légende photo RPE 1

La production en salle blanche s’effectue en atmosphère contrôlée.

Légende photo RPE 83

Paul Soubaya étend son activité du recyclage à la protection individuelle.

Légende photo RPE 44 ou 47

A terme, RPE-OI devrait créer 20 à 25 emplois.

Légende photo RPE 79

Liz Desmedt, responsable QSE

Photo produit RPE 39

(sans légende)

Légende photo 50

Les machines de production de masques viennent de Chine.

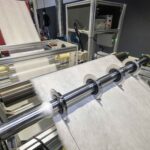

Légende photo RPE 70 et 76

RPE-OI fabrique son propre tissu, un tissu non tissé à partir de granulés de polypropylène.